晶圆制造过程及系统级封装技术分析

[发布日期:2023-01-06 16:59:31] 点击:

智能时代,芯片在我们的生活中无所不在,一颗芯片的诞生,需要经过晶圆制造和芯片成品制造两大阶段。

晶圆制造过程非常复杂,需要经历曝光、蚀刻、离子注入、金属填充、研磨等一系列步骤后,晶圆上的集成电路才能最终成型。

然而晶圆本身是“脆弱”且“封闭”的,无法直接使用,只有经过封装和测试流程,才能最终生产出独立、连通、可靠的芯片成品。

那么,芯片究竟是怎样被封装的呢?

我们首先介绍一种技术成熟、使用广泛的封装方式——焊线封装。

第一步,我们会对晶圆进行减薄,然后,一整盘晶圆会被切割成许多独立的裸芯片。

其中合格的裸片被逐个摘取,并贴合在基板上。随后,会有许多非常细的金属线被用于连接裸片与基板。

为了更好地固定并保护裸片和导线,我们还需要进行填充和加盖。最后,芯片外壳上会被标注品牌、型号等信息。

完成封装的芯片将进入测试环节,在专业的自动化测试仪器上接受一系列功能和性能测试,测试合格的芯片才能被用于各类电子产品,在生活中和我们见面。

焊线封装应用广泛,却很难满足智能设备进一步降低尺寸和成本的要求。因此一系列先进封装技术应运而生,其中主要的就是晶圆级封装和系统级封装。

之前介绍的焊线封装,大致遵循先切割晶圆、后封装裸片的顺序。相反的,晶圆级封装则先在晶圆上完成大部分封装测试步骤,之后再进行切割。

以晶圆级封装中的扇入型封装为例,为了减小成品芯片尺寸,我们会直接在晶圆上制作再布线层,然后进行植球,之后,晶圆才被切割成为单独的芯片单元。

相比焊线封装,晶圆级封装省去了导线和基板,从而实现了更小的芯片面积和更高的封测效率。正因如此,晶圆级封装被广泛应用在存储器、传感器、电源管理等对尺寸和成本要求较高的领域中。

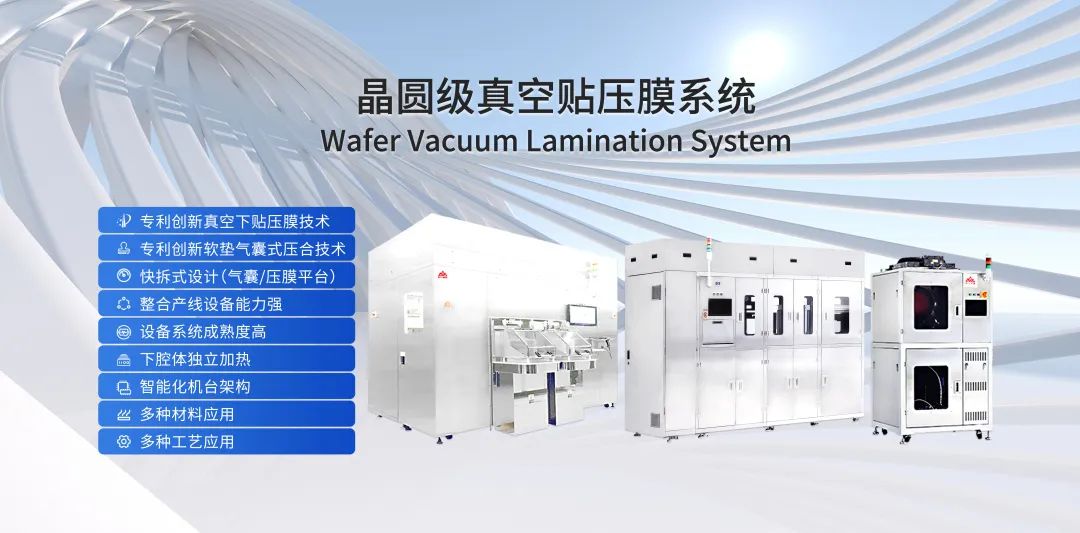

友硕ELT晶圆级真空压膜机系统,尤其适合晶圆表面具有凹凸起伏结构图案的贴压膜制程,可实现近乎完美的除气泡及1:20高深宽比填充的贴压膜效果。